FMEA AIAG / VDA 1° Edição, Considerações Importantes

Por Ayrison Trevisan

FMEA VDA 1° Edição, Considerações Importantes Em 19 de Setembro de 2017 o AIAG – Automotive International Action Group – anunciou em seu workshop que uma nova abordagem seria realizada frente ao FMEA. A nova metodologia vem harmonizada junto as normas VDA – Verband der Automobilindustrie – no inicio do ano de 2019 a AIAG liberou o novo manual FMEA VDA 1° Ed, sendo assim esse texto se destina a esclarecer as principais mudanças entra a nova edição FMEA VDA e anterior o FMEA 4th de 2009. Em 1982 fundou-se a AIAG, trata-se de uma Organização sem fins lucrativos, foi originalmente desenvolvida para fornecer recomendações para a melhoria da qualidade na indústria automotiva Norte Americana, sua sede se localiza em Southfield, Michigan. A associação cresceu e se expandiu com o passar dos anos e passou a ditar e normalizar em vez de somente recomendar. Atualmente a AIAG atua em padronização e qualidade de produtos, códigos de barras e padrões RFID – Rádio Frequência – gerenciamento de matérias, EDI, Recipiente retornáveis e sistemas de embalagem, bem como questões regulamentadoras e alfandegárias para a indústria automotiva. A VDA – União das Industrias Automotivas, em tradução literal – é uma associação de origem alemã, e tem sua sede em Frankfurt, é uma Organização que congrega as maiores e mais importantes industrias automotivas da Alemanha, ele também é a responsável por organizar a Feira Internacional da Industria Automotiva, a Internationale Automobil-Ausstellung, além de compilar uma série de manuais e normas que são a base para os requisitos específicos e sistemáticas de auditoria da cadeia automotiva dos fornecedores que a compõe. O FMEA – Failure Modes and Effects Analysis – ou Análise dos Modos e Efeitos de Falhas, é uma ferramenta metodológica que foi desenvolvida 1949 pelo Exército Americano, em 1960 a metodologia foi adotada pela NASA – National Aeronautics and Space Administration – para melhor controle e análise de falhas e minimização de riscos de suas missões. Em 1994 a SAE – Society of Automotive Engineers – publicou a norma J1739, que defino o FMEA como uma das principais ferramentas para a melhoria da qualidade de produtos na indústria automotiva, essa norma também definiu a forma como o FMEA deveria ser elaborado. Com o surgimento da Norma QS9000 em 1995 criad\ através da parceria entre FORD, GM e Chrysler o metodo foi tefinado. Em 2006 a QS foi substituído pela ISSO TS 16949, o que tornou o FMEA passível de auditoria, ou seja penalizações legais poderiam ser atribuídas as Organizações que não realizasse a análise de seus modos de falhas e riscos através do FMEA. Em 2009 teve-se a ultima atualização do FMEA, com o FMEA 4th, que tratou de harmonizar o

FMEA com o FMEA FORD, tendo como foco uma abordagem funcional, recomendações e limitações do uso indiscriminado do NPR, pois o mesmo apresentava pequenos inconvenientes, a metodologia FORD ainda focava em reforçar as características significativas bem como a segurança. Em Março de 2019 foi lançado o novo Manual do FMEA - Sobre Direitos Autoráis da AIAG -, que agora passaria a harmonizar com as normas VDA, a AIAG justifica a harmonização através da experiencia com os resultados de garantia de falhas de campo e oportunidades promovida pelas normas VDA, sendo assim as metodologias de análise de falhas e seus riscos de produtos e processos foram unificada junto ao FMEA, nascendo assim o FMEA VDA 1° Ed. A AIAG e a Currente State of Quality realizou uma pesquisa com as montadoras de automóveis que apontou que as maiores preocupações da cadeia produtiva das indústrias automotivas é o atendimento aos requisitos específicos do cliente, o que impacta diretamente na cadeia de fornecedores das indústrias automotivas. Ao se unificar as normas VDA junto ao FMEA procura-se a perfeita compreensão dos requisitos dos cliente junta aos fornecedores, a nova metodologia ainda promove um processo único de construção do FMEA bem como métodos, ferramentas e padrões afim de produzir materiais e produtos mais robustos que satisfaça as necessidades dos gerenciamento de modos de falhas e seus riscos. Portanto o comitê AIAG e VDA pretende desenvolver um único manual que busca propor uma metodologia de análise de modos de falhas e seus riscos mais robusta afim de promover a combinação de processos para que atendam os requisitos para ambos os grupos da indústria, fornecedores e montadoras.

As Principais Novidades

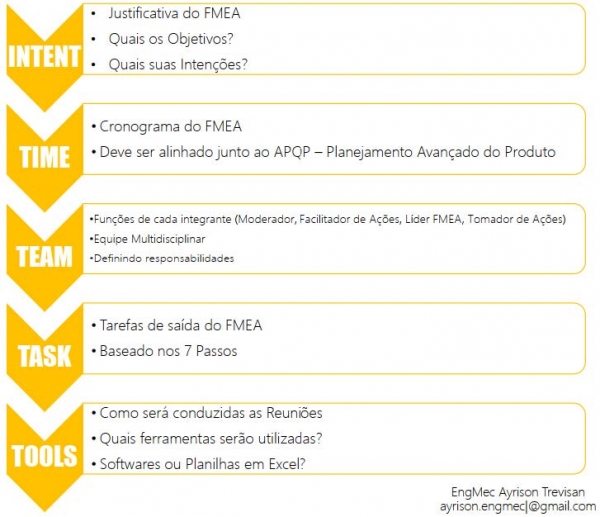

Os 5 Ts – InTent, Time, Team, Task e Tools – que podemos resumir em: Justificativas do FMEA, Cronograma do FMEA, Funções de cada integrante, Tarefas do FMEA, Onde será realizado o FMEA em softwares específicos ou adaptados?

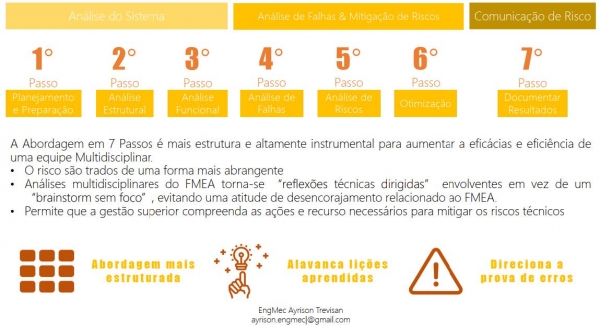

Abordagem em sete etapas – 7 Steps, recomenda-se que o novo FMEA seja realizado em sete etapas específicas afim de alcançar os melhores índices de Confiabilidade, Qualidade e Segurança em novos produtos e processos desenvolvidos através da metologia do novo FMEA VDA, este setes passos/etapas são aplicados junto ao designer do FMEA, com exceção do ultimo passo que se trata da ato de documentar e relatar o FMEA.

O Elemento Foco, essa é uma das grandes mudanças que as normas VDA trouxeram O Elemento Foco, nada mais trata-se do item/produto/ação que está sendo analisada, ou seja em foco dos prováveis modos de falhas. O foco está na função que o item exercesse no produto ou processo a ser avaliado. Ele começa a ser avaliado e trabalhado desde o passo 2 e estendesse ao 3 e 4, e serve de base para o 5° passo. Se considera a análise em níveis, “Imediatamente Superior” que consiste na análise macro do função do item em foco, como ambiente, posição, interface, etc. Logo após ele vem o nível “Imediatamente Inferior” que trata-se da análise dos matérias e características específicas do item, tais como material no qual é fabricado, quais os componentes carrega, como é posicionado etc... Forma de Preenchimento, conhecido como “Fill in the blanks” o novo manual explica o objetivo de cada etapa passo a passo, afim de promover mais esclarecimentos e gerar menos dúvidas, permitindo assim que a equipe ou team de FMEA tome em considerações itens que poderiam não ter sido considerados usando o fluxo de preenchimento do FMEA 4th. Esse formato se torna mais rápido e elucidativo para que as equipes/team multifuncionais possa trabalhar de uma forma mais ordenada e sistémica, focando a agenda de tarefas em um item por vez.

Sai o NPR entra o AP, o manual da 4th já deixava claro que o NPR não deveria ser o primeiro critério para tomada decisões, isso se devia ao fato do mesmo apresentar dualidades em seus apontamentos, sendo assim era necessário ter como o base ainda o critérios de severidade de falha, ocorrência e detecção, ou seja, basicamente era necessário mais de duas análises sobre o mesmo modo de falha afim de identificar as ações prioritárias que deveriam ser tomadas. Dada a dificuldade de aferir a correta interpretação das recomendações apontado pelo FMEA 4th, o novo manual introduziu o AP – Action Point. Alteração das Tabelas de Pontuação, a saída do NPR promoveu o desenvolvimento de tabelas de priorização através de normativas de como deve ser avaliado os índices de Severidade, Ocorrência e Detecção. As novas tabelas pode fornecer mais de 1000 combinações diferentes afim de promover melhores tomadas de decisão. exemplo na tabela abaixo FMEA MSR, trata-se de um FMEA complementar, que irá servir de apêndice para o FMEA VDA, servindo de suporte para a solução de riscos graves que foram indentificados através do FMEA VDA, esse FMEA tambem busca harmonizar as tecnologias promovidas pela Industria 4.0, e identifica se as tomadas de decisões serão sinalizastes, tais como sinais de aviso de pneus em baixa pressão por exemplo, ou atuantes, como por exemplo o impedimento da partida do motor caso o motorista não esteja usando o cinto de segurança. Em suma o novo manual apresenta mais robustez em sua metodologia bem como uma estrutura harmonizada com as normas VDA, garantindo assim maior aprofundamentos dos Modos e Efeito de Falha melhor identificação dos Riscos fornecidos através de cada item em foco, promovendo assim melhores tomadas de decisão.

Sobre o Autor: Ayrison Trevisan é Engenheiro Mecânico, especialista em gestão da Manutenção de frotas veiculares e Sustentabilidade, possui mais de 10 anos na área da Manutenção, atualmente trabalha como Consultor de Engenharia e Gestão da Manutenção. Ficou em Segundo Lugar na Feira de Ciências, Tecnologias e Engenharia da Cidade de Manaus com a pesquisa e desenvolvimento de produção de Biodiesel e Biopolímeros através de óleo vegetal usado.